硫化就是将具有一定塑性和黏性的胶料经过成型工艺后而制成的胶辊半成品在一定外部条件下通过化学因素(如硫化体系)的作用,重新转化为软质弹性橡胶制品或硬质韧性橡胶制品,从而获得使用性能的工艺过程。

在硫化过程中,外部的条件使胶料组分中的混炼胶与硫化剂发生化学反应,由线形的橡胶大分子交联成立体网状结构的大分子,从而大大改善了橡胶的各项性能,能满足产品使用需要的硬度、耐热、耐老化、耐酸碱、耐高温、弹性等物理机械性能和其他性能。硫化的实质是交联,即线形的橡胶分子转化为空间网状结构过程。用得最普遍的是元素硫和含硫化合物。 因此硫化过程中产生的废气主要成分为含硫化合物等。

橡胶废气、橡胶硫化烟气危害比较大,废气成分含有恶臭味物质,并随着风向远距离飘逸,在空气中停留时间长。造成各种不良影响。所以工业生产过程中必须采取措施进行处理,以确保企业生产运行良好及改善车间及厂区环境、达到国家环保要求。

1.VOCs末端处理研究现状及进展

国内对橡胶工业生产中废气的处理技术主要有以下几种:

1)液体吸收法

液体吸收法是利用液体吸收液与有机废气的相似相溶性原理,而达到处理有机废气的目的。通常为了强化吸收效果用液体石油类物质、表面活性剂和水组成的混合液来作为吸收液。这种方法工艺流程简单,投资费用低,适用于废气流量较大浓度较高的废气处理。缺点是对设备要求较高,需要定期更换吸收剂,同时设备也易受腐蚀,占地面积大,能耗高。

2)吸附法

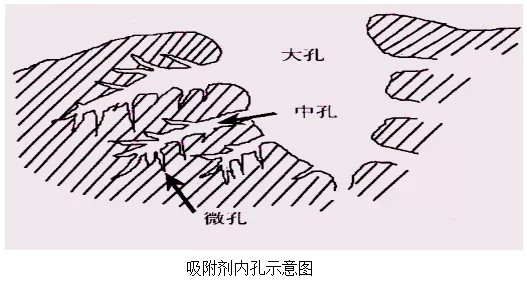

吸附法是国内橡胶工业处理废气的一种常见方法,其通过多孔性固体吸附剂将气体混合物中一种或数种组分被浓集于固体表面,从而与其它组分分离的过程。吸附法可以有效脱除一般难以分离的低浓度有害物质,具有净化效率高、可回收有用组分、设备简单等优点。但由于吸附是一种物理作用,吸附容量小,设备体积大。

3)催化燃烧法

催化燃烧技术是指在催化剂作用下使废气中的可燃性组分彻底氧化分解,从而使气体得到净化处理。为无火焰燃烧,安全性好;对可燃组分浓度和热值限制较小;起燃温度低,大部分有机物和CO在200℃~400℃即可完成反应,故辅助燃料消耗少,而且大量地减少了NOx的产生,还消除了大部分的恶味。但由于催化剂的存在,对工艺要求严格,必须先对废气进行预先处理,以防止催化剂中毒。

以上三种处理方式都是将生产过程中的废气进行集中处理,但是仍热无法消除橡胶产品自身所带的恶味味。

2.新型治理方案

经研究试验发现,一是可以从气味产生的源头考虑,即橡胶加工过程中,减少对气味有影响的因素的导入,橡胶助剂作为橡胶制品配方中必备的原材料对制品的气味有着直接的影响,使用低气味的橡胶助剂原材料是改善橡胶制品气味的一种有效途径。二是可以在橡胶的混炼和硫化过程中,添加一些可吸附气体的材料。

我公司的研究方向是吸附材料。由于橡胶加工过程中产生的废气种类繁多,大分子有机物和小分子无机气体同时存在,传统的吸附剂加入后可能会影响橡胶产品的质量,所以并不适合在加工过程中直接使用。

一般来说,吸附剂是能有效地从气体或液体中吸附其中某些成分的固体物质。吸附主要发生在吸附剂内孔表面。

作为工业吸附剂,需要满足以下:

1)有较强的吸附能力,即要求有较大的比表面积。

2)不与吸附质及其它相接触的介质发生化学反应。

3)有良好的机械强度和热强度

4)容易再生,不易劣化

5)具有商业性生产规模和比较廉价的价格。

常见的吸附剂有:沸石、硅胶和活性氧化铝。由于橡胶加工过程中的废气成分复杂,其中有很多带有恶味味的大分子有机物。所以就需要吸附剂能同时很好地吸收小分子和大分子有机物。

我公司首先对硅胶吸附剂进行了研究。硅胶是一种坚硬无定型链状和网状结构的硅酸聚合物颗粒,它的组成是SiO2·nH2O,含水量在5%(wt.),并且主要是以羟基的形式分布在硅胶表面,所以属于极性吸附剂,对水、醇类、胺类、不饱和烃的吸附性很强。硅胶可以很好地吸收一部分气体小分子,但由于硅胶的孔径只有2-20nm,较之其他吸附剂孔分布较窄。耐热性能差,超过100℃会发生碎裂。

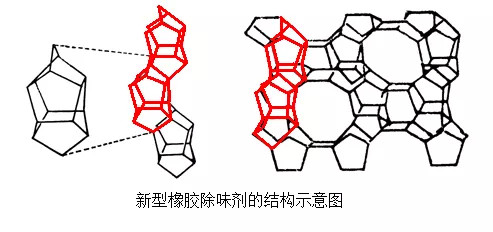

为了弥补硅胶吸附剂的缺点,又选择了沸石分子筛作为吸附剂补强。沸石是一种常见的无机吸附剂,由铝、硅酸盐类化合物构成。沸石分子筛的特点是具有均匀一定的孔径,在制作时可以根据要求控制孔道的大小;由于盐的结构稳定,耐热性也很强。沸石分子筛有较大的比表面积,所以在吸附质浓度很低时仍有较大的吸附量。同时沸石分子筛又是一种极性吸附剂,对水和不饱和烃有很大的亲和力,还可以通过提高硅铝比来降低极性,能根据实际生产需要改变自身吸附性能

我公司经过大量的研究和试验,以沸石分子筛和硅胶为主材,通过特殊工艺加工,研制出一种新型的多孔型硅酸盐吸附剂。由于其特殊的分子结构,使该产品能有效地抑制和吸收各种橡胶助剂在橡胶制品加工时产生的刺激性气味及其他异味,并能吸收有害的挥发成分残留物,如苯、氨、甲醛、氯等。可以有效的阻止橡胶制品加工过程中的VOC释放。

同时这种新型吸附剂对各种橡胶都有极佳的相容性,吸附具有时效长、添加量小等特点,又由于该产品全部由天然的无机硅铝材料加工而成,无毒无害,绿色环保,对需遮蔽、吸收的介质性能无任何影响。同时符合欧盟ROHS指令的相关要求,是理想的橡胶除味产品。

3.新型橡胶除味剂的使用建议

(1)用量:0.3-0.8%(wt.),具体用量应以实际效果为准。

(2)投料顺序:

投入生胶→加入炭黑→加入操作油(105℃)→加入吸附剂(120℃)→排胶

。

4、应用情况:

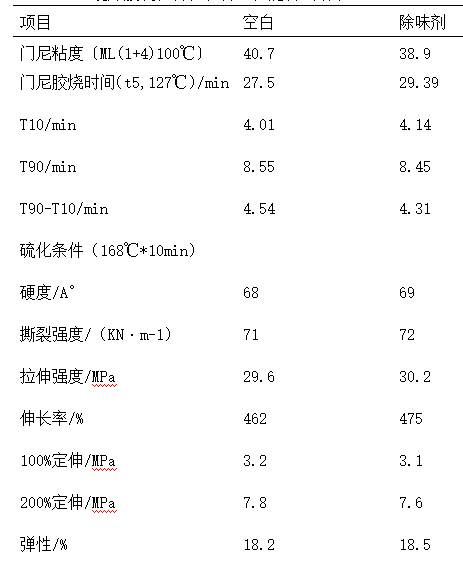

混炼胶硫化特性和物理性能测试结果

通过上表显示,加入除味剂后门尼粘度和焦烧时间变化不大。与空白胶相比,硫化胶伸强性能变化不大。硫化胶的耐磨性、耐疲劳性均没有明显影响,说明它们对橡胶加工性能影响不大。

5、结论

橡胶制品加工过程中VOC的排放越来越被关注,《橡胶制品工业污染物排放标准》GB 27632-2011标准的出台,环保部门对橡胶制品企业的关注度不断提高,周边的居民对气味的要求不断提高,不论采用那种方式,去除异味是我们工作努力的方向。用多孔性硅酸盐吸附材料吸附异味,改善轮胎等橡胶制品加工过程及制品本身的气味是一个不错的选择,改变了传统的末端治理的思路,由于多孔硅酸盐分子结构和成分与白炭黑接近,通过对胶料的适当调整,使用橡胶除味剂后,减少白炭黑的用量,获得同等的加工性能和物理机械性能,甚至更优异的动态机械性能。对于绿色橡胶制品而言,从生产过程到成品都能减少VOC的排放,使用是的异味,橡胶除味剂的研发具有非常大的意义。